完成人

白 云、?!『?、柴 鋒、苗丕峰、孫憲進、張 建、陳衛(wèi)強、劉觀猷、代宗嶺、葉建軍、師仲然、蘇 洸、李經(jīng)濤、徐國慶、寧康康

完成單位

江陰興澄特種鋼鐵有限公司、中冶京誠工程技術(shù)有限公司、鋼鐵研究總院有限公司

項目背景與意義

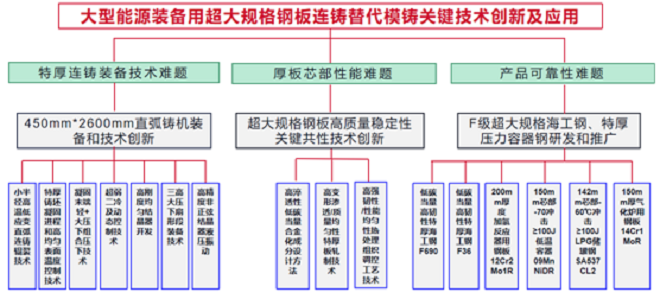

超大規(guī)格高品質(zhì)能源用鋼板作為“大國重器”制造必需的高端材料,其制造工藝技術(shù)先進性,是推動能源裝備制造國際化、保障國家能源安全、實現(xiàn)“碳達(dá)峰、碳中和”的關(guān)鍵。長期以來,要求心部韌性的超大規(guī)格鋼板(厚度≥120mm或單重≥28噸)主要采用模鑄生產(chǎn),效率低、能耗大、成本高。與模鑄相比,連鑄具有機時產(chǎn)量高、軋鋼成材率高、加熱時間短、燃?xì)庀牡?、生產(chǎn)周期短的優(yōu)點。因此,國內(nèi)外鋼鐵企業(yè)一直致力于連鑄代替模鑄工藝技術(shù)的開發(fā)。但是,該技術(shù)長期躑躅不前,關(guān)鍵裝備、核心技術(shù)和代表性產(chǎn)品研發(fā)亟待突破,存在三大難題:

1、450mm×2600mm斷面高均質(zhì)直弧型特厚連鑄坯制造裝備與技術(shù)尚無先例。項目開展前,國際上僅迪林根采用立彎式連鑄機生產(chǎn)450mm厚度連鑄坯,極限寬度僅為2200mm。國內(nèi)當(dāng)時能夠生產(chǎn)的連鑄坯最大厚度僅400mm,為直弧型連鑄機生產(chǎn)。由于內(nèi)部和表面質(zhì)量問題,據(jù)此生產(chǎn)的100mm以上厚度鋼板的心部性能難以保證。相較于立彎式連鑄機,直弧型板坯連鑄機投資小、生產(chǎn)效率高,但連鑄坯表面和內(nèi)部質(zhì)量控制方面技術(shù)難度更大。項目開展前450mm×2600mm斷面的直弧型連鑄裝備和制造技術(shù)在國際上仍處于空白,存在諸多重大技術(shù)難題。

2、采用450mm直弧型連鑄坯生產(chǎn)保證心部韌性的超大規(guī)格能源用鋼板的低壓縮比組織性能定量調(diào)控技術(shù)處于空白狀態(tài)。當(dāng)采用鋼錠或電渣錠生產(chǎn)超大規(guī)格能源用鋼時,壓縮比普遍在4以上,可有效解決心部變形滲透差、晶粒粗大的技術(shù)難題;但采用連鑄坯生產(chǎn)時,壓縮比顯著降低,心部變形滲透差、晶粒容易粗大,心部缺陷不易彌合,鋼板性能穩(wěn)定性差。采用特厚連鑄坯生產(chǎn)超厚鋼板的低壓縮比技術(shù)仍處于定性探索階段,針對450mm厚度直弧型連鑄坯的低壓縮比高心部韌性超大規(guī)格鋼板組織性能定量調(diào)控技術(shù)處于空白。

3、用直弧形連鑄代替模鑄或電渣錠生產(chǎn)超大規(guī)格海工、容器鋼板的產(chǎn)品研發(fā)和推廣應(yīng)用尚無先例。項目開展前,海工裝備、壓力容器等領(lǐng)域的超大規(guī)格能源用鋼板均采用模鑄或電渣錠生產(chǎn),用直弧形特厚連鑄坯生產(chǎn)保證心部韌性的超大規(guī)格能源用鋼板的產(chǎn)品研發(fā)仍處于空白狀態(tài),需要從成分設(shè)計、關(guān)鍵生產(chǎn)工藝技術(shù)、用戶應(yīng)用技術(shù)以及產(chǎn)業(yè)化推廣應(yīng)用等方面進行全流程研發(fā)。

興澄特鋼聯(lián)合中冶京誠工程技術(shù)有限公司和鋼鐵研究總院,通過“關(guān)鍵裝備+核心技術(shù)+系列產(chǎn)品”系統(tǒng)攻關(guān),開發(fā)出450mm厚度直弧形板坯連鑄裝備與工藝技術(shù)、特厚鋼板心部組織性能調(diào)控共性關(guān)鍵技術(shù),研發(fā)了六大類超大規(guī)格高品質(zhì)海工及壓力容器用鋼板并實現(xiàn)推廣應(yīng)用。本項目系統(tǒng)完成了直弧形連鑄工藝生產(chǎn)超大規(guī)格高品質(zhì)能源用鋼理論研究、工藝技術(shù)開發(fā)和代表性產(chǎn)品研發(fā)及產(chǎn)業(yè)化應(yīng)用。提升了企業(yè)產(chǎn)品競爭力的同時,推動了我國高性能特厚鋼板冶金裝備、生產(chǎn)技術(shù)的整體進步,提升了我國在高端裝備制造領(lǐng)域的綜合競爭力。

技術(shù)路線與解決方案

1、技術(shù)路線

本項目依托江蘇省科技成果轉(zhuǎn)化專項,通過“關(guān)鍵裝備—核心技術(shù)—系列產(chǎn)品研發(fā)”全鏈條自主創(chuàng)新,實現(xiàn)連鑄代替模鑄制造超大規(guī)格高品質(zhì)能源用鋼的短流程、低能耗、低成本的新型生產(chǎn)工藝的產(chǎn)業(yè)化應(yīng)用??傮w思路如下:

2、解決方案

(1)450mm厚直弧形特厚板坯連鑄機關(guān)鍵裝備及關(guān)鍵工藝的開發(fā):

450mm厚直弧型連鑄機具有生產(chǎn)效率高、投資小的優(yōu)點,但是鑄坯表面與心部質(zhì)量難以同時保證。主要難點有:①特厚板坯凝固角部過冷傾向大,彎曲和矯直過程極易產(chǎn)生內(nèi)部和表面裂紋。②特厚板坯連鑄厚度方向凝固收縮大,凝固終點長、凝固糊狀區(qū)寬,中心偏析和中心疏松嚴(yán)重。③特厚板坯結(jié)晶器、大壓下扇形段等裝備技術(shù)空白,需進行創(chuàng)新研發(fā)。

本項目針對特厚板坯連鑄變形抗力大和極易出現(xiàn)表面裂紋難題,開發(fā)出大斷面小曲率半徑、高溫低應(yīng)變連續(xù)矯直輥列技術(shù),創(chuàng)11m基本弧半徑生產(chǎn)最大厚度450mm厚鑄坯的行業(yè)紀(jì)錄,實現(xiàn)了密排輥設(shè)計,有效地控制了鑄坯的鼓肚變形,為生產(chǎn)無內(nèi)部和表面質(zhì)量缺陷特厚板坯提供有力保障。針對特厚板坯凝固角部過冷傾向大極易在彎曲和矯直過程中產(chǎn)生表面裂紋難題,以及厚板坯中心質(zhì)量差的技術(shù)難題,開發(fā)出特厚坯凝固進程和高均勻性表面溫度控制技術(shù)、“超弱二冷控制技術(shù)”及連鑄動態(tài)二冷配水模型,“凝固末端輕+大壓下”組合壓下等核心工藝技術(shù),有效控制鑄坯縱向冷卻速度、回溫及橫向溫度均勻性,解決了特厚連鑄坯表面質(zhì)量差、心部質(zhì)量波動大的技術(shù)難題。圍繞直弧型超大斷面連鑄機的特殊特性,結(jié)合連鑄工藝和質(zhì)量保障要求,開發(fā)出專有的高剛度均勻冷卻結(jié)晶器、高精度非正弦結(jié)晶器液壓振動、“三高”(即:高強度、高剛度、高精度)大壓下扇形段等專有特厚板坯連鑄裝備,實現(xiàn)了高均質(zhì)、無缺陷特厚連鑄坯的高效穩(wěn)定生產(chǎn)。

(2)超大規(guī)格鋼板低壓縮比高韌性心部組織性能調(diào)控關(guān)鍵技術(shù)研發(fā):

采用450mm直弧型連鑄代替模鑄生產(chǎn)超大規(guī)格高品質(zhì)能源用鋼時,其總體壓縮比遠(yuǎn)小于模鑄鋼錠,主要難點有:①鋼板總壓縮比降低,質(zhì)量不均勻性增大,心部性能明顯下降;②厚度截面變形滲透差,心部組織性能調(diào)控難度大;③超長規(guī)格鋼板頭尾組織和性能均勻性差異大。本項目定量化、模型化研究了低碳當(dāng)量條件下高淬透性復(fù)合合金化成分設(shè)計方法,確定特厚高性能鋼板成分設(shè)計體系;研究了軋制速率/壓下量/軋制溫度/坯料尺寸對特厚板組織與性能的影響,以及差溫軋制對心部組織細(xì)化的效果及可行性;研究了奧氏體化工藝對特厚鋼板組織與性能的影響規(guī)律,揭示影響高性能特厚鋼板厚度中心低溫韌性調(diào)控的物理冶金學(xué)原理及主要控制因素;研究了超長規(guī)格鋼板熱處理時爐溫加熱模型,完成了連鑄坯代替鋼錠或電渣錠生產(chǎn)超大規(guī)格能源用鋼板的低壓縮比高韌性組織性能定量調(diào)控技術(shù)開發(fā),突破了用連鑄坯生產(chǎn)要求心部性能特厚板時的壓縮比限制,解決了壓縮比小、變形滲透差、心部韌性差的難題,實現(xiàn)了180mm厚海工鋼F690級壓縮比2.5,-60℃心部夏比沖擊功≥100J;200mm厚加氫反應(yīng)器用鋼12Cr2Mo1R壓縮比2.25,-30℃心部夏比沖擊功≥200J。

?。?)超大規(guī)格低溫高韌性海洋工程用鋼板和高品質(zhì)壓力容器用鋼板的開發(fā):

本項目針對海工及壓力容器用能源鋼板的特殊需求,利用連鑄代替模鑄或電渣錠工藝,在國際上率先采用直弧型連鑄板坯開發(fā)出-60℃條件下使用的180mm厚低碳當(dāng)量高韌性特厚F690海工鋼板,其中150mm厚度F690實現(xiàn)批量工業(yè)化應(yīng)用;采用直弧型連鑄坯在國際上率先開發(fā)出厚度達(dá)155mm、要求-60℃沖擊性能的FH36海上風(fēng)電安裝平臺用鋼板,并批量應(yīng)用在N966自升式風(fēng)電安裝平臺、三峽廣東浮式海上風(fēng)電(中國首個浮式發(fā)電示范性項目)等海上風(fēng)電項目,填補了國內(nèi)空白。采用連鑄工藝開發(fā)出最大厚度200mm的加氫反應(yīng)器用鋼、142mm厚LPG儲罐用鋼、150mm厚低溫壓力容器用鋼、150mm厚氣化爐用鋼等4大類產(chǎn)品,并廣泛應(yīng)用于中石油、中石化、中海油、BP、Saudi Aramco、馬來西亞石油等國內(nèi)外知名石化企業(yè)的重點裝備制造,制造工藝達(dá)到國際領(lǐng)先水平,深受用戶歡迎。

主要創(chuàng)新性成果

本項目針對高品質(zhì)要求特別是心部性能要求的超大規(guī)格能源用鋼板,通過“關(guān)鍵裝備+核心技術(shù)+系列產(chǎn)品”的全流程創(chuàng)新,完成了直弧型板坯連鑄代替模鑄鋼錠工藝生產(chǎn)超大規(guī)格高品質(zhì)能源用鋼的高效低耗制造技術(shù)創(chuàng)新及應(yīng)用,整體達(dá)到國際領(lǐng)先水平,主要創(chuàng)新成果如下:

1、首創(chuàng)世界最大規(guī)格450mm×2600mm直弧型連鑄成套裝備和工藝技術(shù)。

開發(fā)出該工藝條件下大斷面小曲率半徑、高溫低應(yīng)變連續(xù)矯直輥列技術(shù)、特厚連鑄坯的凝固進程和表面溫度控制技術(shù)、超弱二冷設(shè)計及動態(tài)控制技術(shù)、高溫低應(yīng)變連續(xù)矯直技術(shù)、特厚板坯輕+大壓下組合壓下等系列核心技術(shù),開發(fā)了獨有的特厚板坯連鑄高剛度均勻冷卻結(jié)晶器、非正弦結(jié)晶器液壓振動、“三高”大壓下扇形段等關(guān)鍵設(shè)備,解決了特厚板坯連鑄表面裂紋及中心疏松等難題。鑄坯中心偏析C類占比達(dá)到91%,中心疏松0.5級占比98.5%,表面裂紋率0.3%。

2、開發(fā)出適用于450mm直弧型連鑄坯的行業(yè)最小壓縮比并保證心部低溫韌性的組織性能定量調(diào)控技術(shù)。

通過定量化研究成分、軋制及熱處理工藝對低壓縮比條件下心部組織性能的影響,開發(fā)出行業(yè)最小壓縮比并保證心部性能的調(diào)控工藝技術(shù),精確指導(dǎo)了450mm直弧型連鑄坯生產(chǎn)特厚板時的心部組織性能調(diào)控工藝設(shè)計,解決了壓縮比小、變形滲透差、心部性能不穩(wěn)定的難題,實現(xiàn)了180mm厚海工鋼F690級壓縮比2.5,-60℃心部夏比沖擊功≥100J;200mm厚加氫反應(yīng)器用鋼12Cr2Mo1R壓縮比2.25,-30℃心部夏比沖擊功≥200J。

3、采用直弧型連鑄坯,率先完成了同類工藝國際最大厚度142-200mm的高心部質(zhì)量系列能源用鋼板的產(chǎn)品研發(fā)和推廣應(yīng)用。

采用直弧型連鑄板坯,在國際上率先完成了155-180mm厚的F級系列高韌性海工鋼板(F690、FH36)、142-200mm厚系列壓力容器用鋼板(12Cr2Mo1R、SA537CL2、09MnNiDR、14Cr1MoR)的產(chǎn)品研發(fā)和推廣應(yīng)用。與傳統(tǒng)模鑄工藝相比(F690為例),本項目連鑄工藝機時產(chǎn)量提升12倍、成材率提升18%、加熱時間縮短75%、燃?xì)庀臏p少76%、制造成本節(jié)約3200元/噸,生產(chǎn)周期縮短1/3,實現(xiàn)了高效低耗工藝創(chuàng)新及應(yīng)用。

推廣應(yīng)用與效果

本項目獲專利授權(quán)45件(其中發(fā)明38件,日本專利1件),國家標(biāo)準(zhǔn)5項,論文22篇。連鑄裝備推廣4家,市場占有率80%。近三年生產(chǎn)超大規(guī)格能源用鋼板近百萬噸,新增產(chǎn)值74.26億元。壓力容器用鋼板綜合排名第一,高心部質(zhì)量特厚F690級海工鋼板國內(nèi)唯一批量供應(yīng)國際知名企業(yè)HUISMAN,155mm厚FH36在國內(nèi)首次批量應(yīng)用,填補國內(nèi)空白,經(jīng)濟社會效益顯著。經(jīng)中鋼協(xié)組織的院士及知名專家評價:項目總體達(dá)到了國際領(lǐng)先水平。在國際上開創(chuàng)了用直弧型特厚連鑄坯生產(chǎn)超大規(guī)格高品質(zhì)能源用鋼板的先河。